En entreprise, le coût de la non qualité englobe les dysfonctionnements internes, les réclamations et la non satisfaction des clients.

La non qualité représente de 10 à 30 % de la valeur ajoutée d’une entreprise, soit plus de 2000 euros par salarié par an.

C’est aussi une augmentation du prix de revient réel du produit ou du service, et donc des bénéfices en moins.

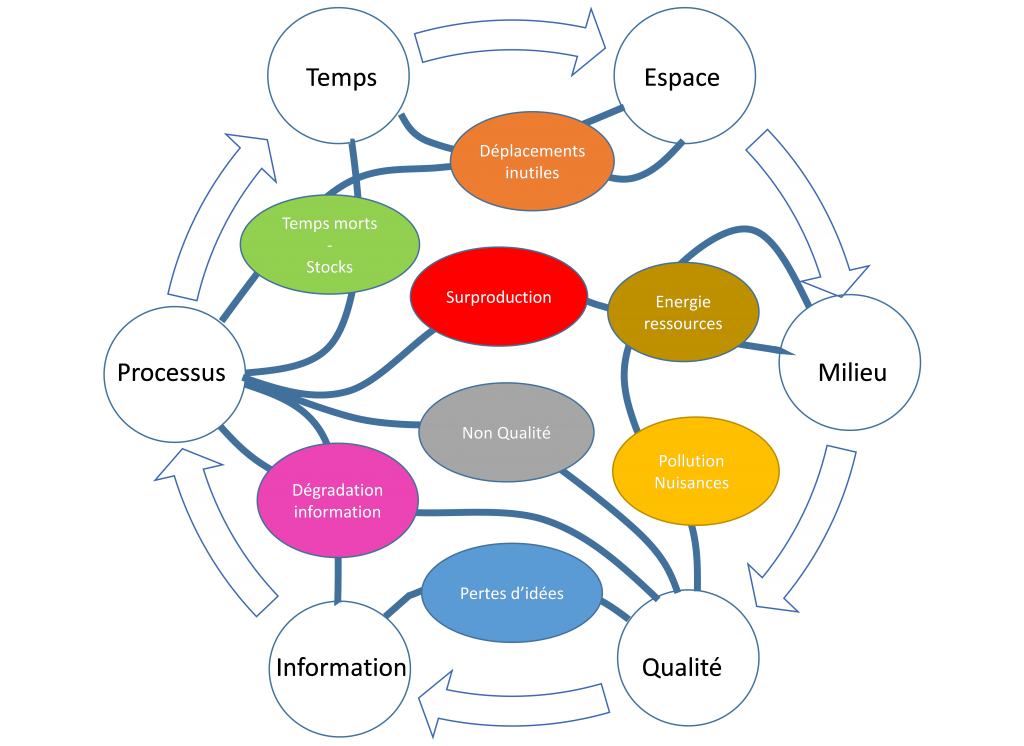

La non qualité interne regroupe: les rebuts, les retouches, les heures de dépassement non prévues, le traitement des non conformités, le sur stock, la sur qualité…

La non qualité externe prend en compte: les pénalités de retards de livraison, les déplacements chez le client, la perte de clients, la gestion des réclamations clients…

Pour diminuer les coûts de non qualité, il est d’abord nécessaire de valoriser ces coûts, pour définir les priorités d’actions d’améliorations et évaluer leurs coûts de mise en place.

Le retour sur investissement d’actions correctives et préventives d’amélioration de la qualité doit être réel.

Des PME normandes ont bien intégré la nécessité de mettre en place une démarche qualité, dans l’optique de réussir un équilibre entre l’investissement engagé et les économies réalisées.

Quelques exemples de PME qui ont aujourd’hui un animateur/responsable qualité à temps partagé:

– Cidres la Pommeraie, agroalimentaire, 15 salariés à La Lacelle (Orne), pour la mise en place de l’HACCP;

– TTA, travaux publics, 70 salariés à Joué-du-Bois (Orne), pour l’obtention de la certification amiante;

– Imprimerie Hérault, imprimerie de labeur, 10 salariés à l’Aigle (Orne), pour mise en place d’une démarche qualité;

– Biolog ID, système de traçabilité pour la santé, 23 salariés à Bernay (Eure), pour la certification ISO 13485;

– Travyl, plasturgie, 30 salariés à Biéville-Quétiéville (Calvados), pour l’amélioration qualité en production.

Ces PME ont bien compris l’importance de maîtriser les coûts de qualité, pour la satisfaction de leurs clients, pour structurer l’entreprise, et aussi pour s’ouvrir à de nouveaux marchés.

Aucun commentaire